Grâce à la poudre d'or, les bijoux s'essayent aussi à l'impression 3D

Besançon (AFP)

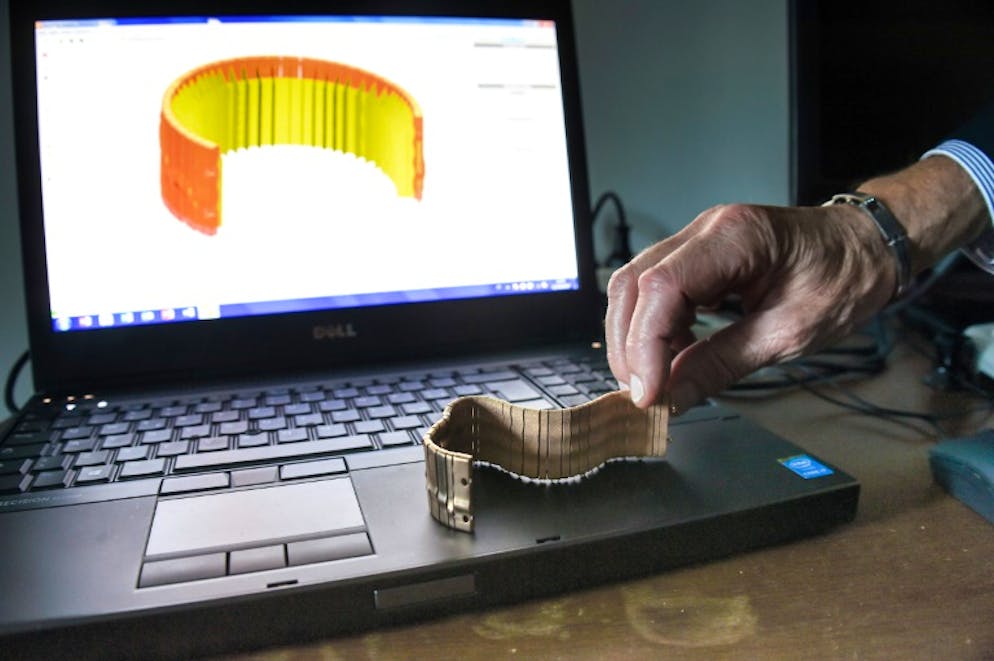

Après douze heures de travail et 3,5 kilos de poudre d'or ingérés, l'imprimante 3D délivre son chef-d'oeuvre: un bracelet tout en légèreté et précision, issu d'une technologie encore expérimentale mais qui pourrait révolutionner la conception de bijoux.

"Il ne faut pas éternuer!", ironise Pascal Hély alors que son collègue ouvre la machine et commence à épousseter le bracelet, encore enseveli dans sa précieuse poussière.

Le bijou fait partie d'un ensemble de dix pièces d'exception, réalisées à Besançon dans le laboratoire de recherche de Francéclat, le comité professionnel du secteur bijouterie-joaillerie.

"On est vraiment partis de rien, il nous a fallu plusieurs années pour trouver les bons paramètres et des standards de qualité correspondant à la profession", résume à l'AFP Pascal Hély, directeur technique de Francéclat.

Si la technologie d'impression 3D dite "additive" - des couches de matières qui se superposent après une modélisation numérique - est largement utilisée dans l'industrie lourde, son application aux poudres de métaux précieux est en effet encore dans les limbes.

Température du laser, composition de la poudre d'or "atomisée", hygrométrie de la pièce: rien n'a été laissé au hasard par les deux chargés d'études au fil de leurs expérimentations sur les machines (une allemande, une italienne) à leur disposition.

- Délicatesse hors pair -

Ces derniers mois, la petite équipe a tourné à plein régime pour "imprimer" dix bagues, bracelets et pendentifs - sélectionnés à l'issue d'un concours auprès de designers de bijoux, dans le but de montrer des possibilités inégalées de création.

Alvéoles ou entrelacs, souplesse de la maille et des articulations: la technologie additive donne corps à des bijoux d'une délicatesse et d'une géométrie hors pair: "elle permet aux designers de dépasser leurs limites", résume Sébastien Fontaine, un des deux hommes aux manettes de l'imprimante italienne, qui a la taille d'une grosse chaudière.

"On peut faire des bijoux qu'on ne pourrait pas réaliser avec des techniques traditionnelles: par exemple, pour deux anneaux entrelacés, on doit prévoir deux pièces séparées puis les assembler. Avec la 3D, on réalise une pièce d'un seul tenant, tous les morceaux et leurs articulations sont +imprimés+ dans le même temps", souligne M. Hély.

C'était le défi lancé par le concours: imaginer un bijou complexe en or qui ne soit pas (ou très difficilement) réalisable avec les techniques classiques de fabrication, soit l'usinage et la fonte à cire perdue.

Jeudi soir à Paris, les dix pièces ont été exposées lors d'un événement professionnel, et deux d'entre elles ont été primées, dont un bracelet-manchette en or rose, aux facettes ondoyantes, baptisé "Dune".

- Plus de 2.000 couches d'or -

"On a utilisé environ 3,5 kilos de poudre d'or pour ce bracelet, et une fois poli il pèse 64 grammes. Il est composé de plus de 2.000 couches d'or, de 15 microns chacune", détaille Sébastien Fontaine.

Chacune des couches a été liquéfiée par un laser à 1.700 degrés: "elles doivent être homogènes, et le lien entre elles parfait. Mais au début de nos expérimentations, ça ressemblait plutôt à un gruyère!", se remémore Pascal Hély.

Après le succès de ces expérimentations, "la prochaine étape serait de construire ici une plateforme technologique pour que les sociétés viennent tester la technique, avant d'investir dans une machine dont le coût est d'environ 200.000 euros", explique-t-il.

"Il y a des sceptiques dans la profession, mais il suffit de voir les bijoux qu'on peut réaliser! On n'en est qu'aux débuts, et c'est une révolution. Mais surtout, cette technologie ne va pas remplacer les techniques traditionnelles; elle ouvre d'autres horizons", insiste Pascal Hély.

Le processus 3D "comprend encore beaucoup d'interventions manuelles, comme le polissage et les finitions; et la conception numérique implique aussi de la créativité humaine. Ce sont simplement de nouvelles possibilités d'expression", renchérit Davide Sher, auteur d'une récente étude sur le sujet pour le cabinet américain SmarTech Publishing.

Il met aussi en avant "un travail moins intensif, la possibilité de modifier rapidement un modèle, et aussi l'optimisation de la matière, avec une perte réduite au minimum", détail qui a son importance quand le cours de l'or fin s'affiche à 35.000 euros le kilo.

Retour à la page d'accueil